Gangsa berilium: komposisi, sifat dan aplikasi

Dalam ulasan kami, kami akan membincangkan dengan lebih terperinci tentang ciri dan parameter fizikokimia aloi tembaga-berilium, lebih dikenali sebagai gangsa berilium. Mari kita bercakap tentang ciri fizikal dan kimia, serta bidang penggunaan komposisi unik ini.

Definisi

Gangsa berilium ialah aloi tembaga-berilium yang mengandungi dari 0.5 hingga 3% berilium, dalam beberapa kes kekotoran lain boleh ditambah. Berilium gangsa adalah berbeza:

- Peningkatan ketumpatan dan kekuatan, digabungkan dengan ciri bukan magnetik dan ketiadaan percikan api sepenuhnya.

- Ia mampu menjalani apa-apa jenis pemprosesan - pemotongan dan pembentukan.

- Aloi digunakan secara meluas untuk pembuatan instrumen, termasuk alat muzik, serta instrumen ketepatan tinggi dan peluru untuk senjata api.

- Tembaga-berilium juga telah menemui aplikasinya dalam teknologi aeroangkasa.

Penting! Ingat bahawa aloi yang mengandungi sebarang jumlah berilium adalah sangat toksik dan mendatangkan bahaya kepada manusia semasa fasa pembuatan.

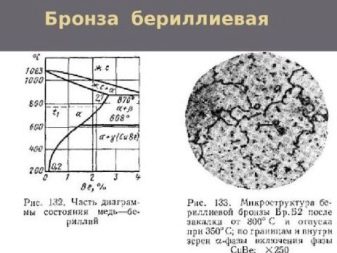

Gangsa berilium tergolong dalam kumpulan yang dipanggil komposisi pengerasan serakan... Ciri tersendiri mereka adalah pergantungan tahap keterlarutan bahan mengaloi pada pemanasan.

Apabila pelindapkejutan dilakukan dari bahagian satu fasa dalam pepejal, bilangan atom yang berlebihan komponen pengaloian utama terbentuk berbanding dengan keadaan keseimbangan sistem sedemikian. Larutan pepejal pekat yang terhasil dicirikan oleh ketidakstabilan termodinamik dan kecenderungan untuk penguraian; dengan peningkatan tahap suhu, proses ini diaktifkan. Kesan pemadatan dijelaskan oleh penyebaran mendakan yang diperoleh hasil daripada penguraian bahan.

Komposisi

Formula kimia gangsa berilium ialah BrB2, komposisinya diperincikan dalam GOST semasa.

Aloi termasuk bahan-bahan berikut:

- tembaga 97-98%;

- berilium 1.9-2.1%;

- nikel 0.2-0.5%;

- kurang daripada 0.5% aditif.

Komposisi tembaga-berilium yang paling biasa digunakan mengandungi 2% berilium, serta aloi tembaga-berilium-kobalt, di mana peratusan berilium tidak melebihi 0.8%. Aloi pertama dipanggil gangsa berilium aloi tinggi, yang kedua tergolong dalam kumpulan gred aloi rendah.

Hartanah

Tembaga berilium mempunyai ciri fizikokimia berikut.

- Anggaran terlalu tinggi kekonduksian elektrik dan haba. Menurut parameter ini, bahan itu hanya sedikit lebih rendah daripada tembaga.

- Peningkatan had keanjalan.

- Kekurangan percikan semasa kejutan mekanikal.

- Parameter tinggi rintangan kakisan, kekerasan dan rintangan sementara.

Semua ciri ini ditunjukkan secara maksimum untuk semua saat apabila gangsa berilium tertakluk kepada pelbagai kaedah pemprosesan dan pelindapkejutan. Sebagai contoh, dengan penuaan buatan, bahan tersebut mencapai keplastikan muktamad selepas pelindapkejutan, yang dijalankan pada suhu kira-kira 770 darjah - dalam keadaan ini, gangsa berilium sangat ringan.

Rintangan biasa bahan sepadan dengan 450 MPa. Parameter ini berganda semasa proses ubah bentuk plastik aloi sebanyak 35-50%. Akibatnya, selepas penuaan, yang dijalankan sejurus selepas selesai proses pengerasan, sifat mekanikal berilium menjadi sangat tinggi.

Parameter komposisi tembaga-berilium, yang merupakan asas bagi industri, jauh daripada terhad kepada yang disenaraikan. Semua aloi gangsa, struktur yang termasuk berilium, dicirikan oleh rintangan haba yang tinggi - produk yang diperbuat daripadanya boleh berfungsi tanpa mengubah keupayaannya pada suhu sehingga 340 darjah Celsius. Dan apabila dipanaskan hingga 500 darjah, sifat mekanikal dan ketumpatan mana-mana gangsa berilium menjadi sama sepenuhnya dalam prestasinya kepada aluminium, serta komposisi timah-fosforit pada suhu operasi standard kira-kira +20 darjah.

Harta ini membenarkan penggunaan gangsa berilium untuk penghasilan tuangan berbentuk yang berkualiti tinggi.

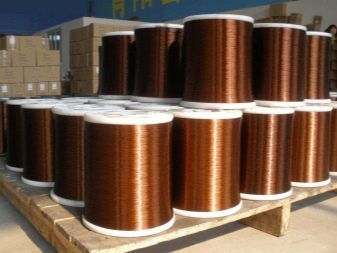

Dalam kebanyakan kes, aloi dihasilkan dalam bentuk produk separuh siap yang telah melepasi peringkat acuan. Selalunya ia adalah pita nipis, jalur atau wayar.

Aloi berilium mudah diterima oleh mana-mana pemprosesan mekanikal (memotong, memateri dan mengimpal). Walaupun terdapat beberapa sekatan untuk menjalankan manipulasi yang disenaraikan. Oleh itu, sebarang aloi berilium hendaklah dipateri serta-merta selepas pelucutan mekanikal selesai. Dalam kes ini, pastikan anda menggunakan pateri perak, serta fluks. Adalah penting bahawa garam fluorida sentiasa ada dalam fluks itu sendiri. Dalam tahun-tahun kebelakangan ini, apa yang dipanggil pematerian vakum telah meluas - ia dijalankan di bawah lapisan tebal fluks. Oleh itu, kualiti produk yang unik dapat dipastikan.

Tetapi pada masa kini, kimpalan arka elektrik secara praktikal tidak digunakan apabila bekerja dengan tembaga berilium, kerana ia mempunyai selang haba penghabluran yang ketara. Kimpalan jahitan, serta jenis spot dan roller dalam media lengai telah dikuasai sepenuhnya. Perlu ditambah bahawa ciri-ciri mekanikal khusus bahan tidak membenarkan kerja kimpalan dilakukan sejurus selepas rawatan haba gangsa - ini pastinya perlu diingat apabila memikirkan teknologi pemprosesan mereka.

Penunjuk berikut patut diberi perhatian khusus: kadar penyejukan. Penunjuk ini harus sangat tajam untuk mengelakkan penguraian komposisi pepejal supertepu. Itulah sebabnya, apabila memilih media pelindapkejutan yang berfungsi, pertama sekali, seseorang harus meneruskan dari penunjuk kelajuan kritikal.Data ini mengesahkan bahawa semasa pelindapkejutan gangsa, kadar penyejukan maksimum hendaklah dalam julat 500-250 darjah.

Proses perlahan dalam selang ini membawa kepada pelepasan awal pengeras dan menyebabkan penurunan keupayaan untuk terus mengeras. Kadar penyejukan kritikal, yang membolehkan gabungan ciri fizikal dan teknikal yang optimum dicapai, sepadan dengan 30-60 g / s untuk tembaga dengan berilium ditambah. Untuk mencapai nilai yang dikehendaki, aloi biasanya dipadamkan dalam air. Untuk mengurangkan parameter halaju kritikal, sedikit kobalt biasanya ditambah kepada aloi. Penambahan minimum logam sedemikian meningkatkan kestabilan larutan supercooled. Begitu juga, kekotoran magnesium boleh menjejaskan ketahanan gangsa.

Permohonan

Secara visual, berilium gangsa kelihatan seperti aloi berwarna, yang bersama-sama digunakan dalam pembuatan elemen spring, wayar, rod dan beberapa elemen lain yang diperlukan untuk mengekalkan konfigurasi. Dengan ubah bentuk yang kerap dan beban berlebihan yang berterusan, wayar sedemikian mempunyai kekonduksian elektrik yang meningkat, ia digunakan dalam hubungan frekuensi rendah untuk pembuatan penyambung elektrik.

Kuprum berilium bukan magnet yang kuat tetapi tidak percikan digunakan secara meluas dalam pembuatan playar, pahat pisau, tukul dan sepana. Aloi optimum untuk mengendalikan beberapa bahan letupan, contohnya, dalam lif bijirin, pelantar minyak atau di lombong arang batu.

Aloi berilium-tembaga sering digunakan untuk membuat alat muzik perkusi untuk memberikan nada translasi dan resonans akustik - biasanya bahan itu dalam permintaan apabila mencipta segitiga dan rebana.

Penggunaan biasa aloi untuk peralatan kriogenikdigunakan pada suhu terendah. Contohnya, trak sejuk beku. Kaitan penggunaan tembaga-berilium di kawasan ini dijelaskan oleh kekuatannya dan peningkatan kekonduksian terma dalam julat suhu ini.

Gunakan komposisi untuk pengeluaran peluru. Walaupun aplikasi sedemikian agak luar biasa, kerana peluru keluli lebih murah dan pada masa yang sama mempunyai ciri yang agak serupa. Kawat tembaga-berilium boleh didapati dalam beberapa bentuk sekaligus. Ia boleh berbentuk kerinting atau rata, bulat atau segi empat sama; pelbagai lapisan lurus, serta gegelung atau gegelung dijual.

Maklumat menarik tentang berilium dibentangkan dalam video berikut.